서론

국부상의치(Partial denture)는 상악 또는 하악의 치아 일부가 상실되었을 때, 상실된 치아와 그 주위조직을 대체하는 보철물의 일종이다[1]. 국부상의치는 국소의치라고도 하는데, 남아있는 자연 치아와 치조제의 도움을 받아 기능하므로 오직 치조제의 도움으로만 기능하는 총의치와는 다른 개념이다[2].

국소의치의 구성요소로는 지대치와 금속 프레임 및 의치상으로 나눌 수 있다[1]. 지대치(abutment)는 하나 혹은 여러 개의 치아가 상실된 경우, 고정성 보철물로 상실된 부위를 회복한다[1]. 금속 프레임은 국소의치의 의치부분을 압인 후 금속으로 주조한 것을 사용해서 제작한 의치를 말한다[1]. 레진에 비해서 강인하고 면적이 작고 얇기 때문에 구강내에서의 이물감이 적으며 화학적으로도 안정되고 세척도 간단해 골격화가 가능한 것 등의 장점이 있다[1]. 의치상은 레진을 이용한 인공치 연과 저작을 위한 인공치로 구성되어 있다[1].

이러한 국소의치의 금속 프레임을 제작하기 위한 의료용 합금으로는 금합금과 비 귀금속인 Co-Cr계, Ni-Cr계, 티타늄 합금 등이 사용되고 있다[3]. 그 중에서 Co-Cr 합금은 비교적 우수한 생체적합성 및 적당한 기계적 성질과 내식성을 가지고 있기 때문에 주로 국소의치 금속 프레임의 재료로 사용되어 왔다[3]. 최근에는 디지털 기술이 발달함에 따라서 3D 프린터를 활용해 Co-Cr 합금으로 금속 프레임을 제작할 수 있게 되었다[4,5].

3D 프린터는 1986년 SLA라는 이름으로 세계시장에 처음 소개되었다[6]. 3D 프린터는 기존의 절삭가공 방식과 대비되는 적층가공 방식으로[7], 제작 속도, 복잡한 형상 재형성 및 공정의 단순화 등에서 절삭가공과는 대비되는 장점을 가지고 있다[8]. 특히, 금속 프레임을 제작할 수 있는 선택적 레이저 소결법(Selective Laser Sintering, SLS)을 활용한 3D 프린터는 금형모델의 시제품 제작 및 공법개발에 매우 중요한 역할을 수행하면서 부족했던 정밀도의 문제점을 해결하고 발전하게 되었다[9].

SLS 방식의 치과용 3D프린터는 치과용 금속 분말을 베드(bed)에 도포한 후 레이저를 조사하여 원하는 부분만 굳히는 방식으로, 레이저에 노출된 부분만 굳어 금속 프레임이 만들어지는 원리이다[5]. 이렇게 제작 된 Co-Cr 합금은 쉽게 산화되는 원소를 포함하고 있기 때문에 두꺼운 산화막이 형성되면 전해연마로도 제거가 잘 되지 않는다는 단점이 있다[10].

전해연마(electro polishing)란 전기분해할 때 양극과 음극 전극을 이용하여 금속 표면을 용해하는 것을 이용한 금속연마법이다[4]. 연마하려는 금속을 양극으로 하고, 전해액 속에서 고 전류밀도로 단시간에 전해하면 금속표면의 산화막이 없어지고 금속 용출이 시행됨으로써 기계연마에 비해 이물질이 부착하지 않고 보다 평활한 면을 얻는다는 장점이 있다[11]. 그러므로 국소의치 금속 프레임 제작에서 기계적 연마가 난해한 부위나 적합 이상 및 변형 등의 이유로 전해연마를 많이 이용하고 있다[3]. 최근에는 이러한 전해연마 기술이 많이 발전하여 전해액의 온도조절, 전압이나 전류의 세기조절 등이 용이한 제품이 나오면서[4], SLS 방식의 치과용 3D프린터로 제작 된 금속 프레임에 생성 된 산화막을 제거하기가 용이해졌다.

현재까지 3D프린터를 이용한 국소의치 연구로는 SLA나 DLP 방식으로 제작한 프레임의 수복증례 및 SLS 방식의 정밀도를 측정한 연구가 이루어졌다[12-14]. 그러나 SLS 방식의 치과용 3D프린터로 제작 된 금속 프레임의 전해연마 시행여부에 따른 적합도에 관한 연구는 부족한 실정이다.

이에 본 연구에서는 SLS 방식의 치과용 3D프린터로 제작 된 금속 프레임의 전해연마 여부에 따른 적합도를 비교해보고자 한다.

연구방법

1. 국부상의치 제작

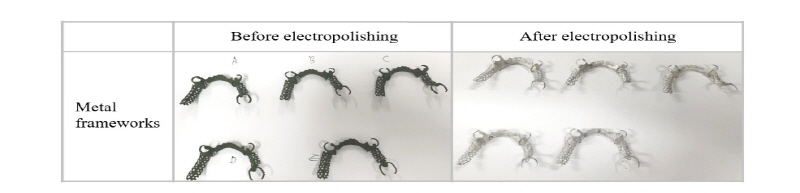

본 연구에서 사용한 작업모형은 부분 무치악 모델로 치과용 모델 스캐너(3shape D700, 3shape, Copenhagen, Denmark)를 사용하여 디지털 작업모형으로 제작하였다 <Fig. 1>. 국부상의치의 금속 프레임을 디자인하기 위하여 전용의 디자인 프로그램(3 shape dental designer, 3 shape, Copenhagen, Denmark)을 사용하여 삽입 철거로를 확인 후, 전자서베잉과 함께 언더컷은 자동 블록아웃 시행하였다. 주연결장치로는 설측바(lingual bar)를 제작하였고, 하악 좌측 1소구치에 원심 Aker's 클라스프와 2대구치에 근심 Aker's 클라스프, 하악 우측 1소구치에 원심 Aker's 클라스프 및 메쉬 영역과 피니쉬라인을 디자인하였다. 디자인이 완료 된 파일은 SLS 3D 프린터(TR-150, Profeta tech, Nanjing, Chinese)로 전용의 금속분말(ccm-15, High dental Korea, Seoul, Korea)을 사용하여 5개의 금속 프레임으로 출력한 후 지지대를 제거하였다 <Fig. 2>.

2. 전해연마에 따른 3차원 데이터 제작

첫 번째로, 작업 모형의 3차원 데이터는 구강 스캐너(TRIOS 3 Basic, 3Shape A/S, Copenhagen, Denmark)를 사용하여 제작하였다. 두 번째로, SLS 3D 프린터로 출력한 금속프레임의 내면을 스캔하여 5개의 파일을 제작하였다. 본 연구에서 사용한 구강스캐너는 이미지를 촬영하여 병합하는 방식을 사용하기 때문에 촬영된 이미지의 병합이 수월하도록 금속 프레임의 좌측에서부터 시작해 우측방향으로 촬영을 진행하였고, 스캔은 20~30초 동안 200~300컷의 촬영을 진행하였다. 마지막으로 전해연마기기(Dmd-tech, Dae Myung Dental CO., Busan, Korea)에 전용의 전해액(chrome polishing solution, Dentsply International Inc., Pennsylvania, United States of America)을 주입하고 제조사가 권장하는 60도의 전해용액온도에 금속 프레임과 전극판은 4cm의 거리를 유지시킨 후, 전류는 17 V로 고정하고 15분 동안 전압은 5 Am를 시행한 후, 5개의 3차원 데이터를 제작함으로써 <Fig. 3>, 총 11개의 3차원 데이터를 제작하였다 <Fig. 4>.

3. 적합성 평가

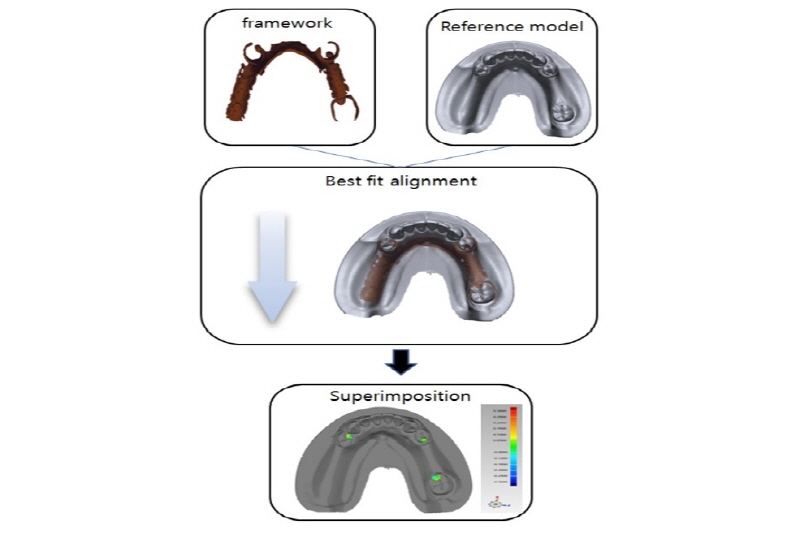

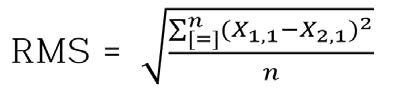

적합성을 평가하기 위해 3차원적 평가 프로그램(Geomagic Verify, Geomagic Gmbh, Stuttgart, Germany)을 사용하여 금속 프레임의 레스트(rest) 외의 불필요한 부분을 제거한 후, 모델 레스트 시트와의 유격을 분석하였다. 먼저 금속프레임 레스트 내면과 모델의 레스트 시트(rest seat) 부위를 중첩시켜서 Best fit alignment 시켰다 <Fig. 5>. 그 후, Difference images를 통해 3차원 비교를 진행하고, 레스트와 레스트 시트 사이의 차이를 Root Means Square (RMS) 값으로 계산하였다. RMS 값의 공식은 아래와 같다.

여기서 X1은 레스트 시트의 측정 포인트를 뜻하며, X2는 레스트를 나타낸다. 마지막으로 n은 측정된 포인트의 총수를 나타낸다.

4. 통계분석

수집된 자료는 Statistical Package for Social Science(SPSS) 22.0 for windows를 사용하였다. 먼저, 정규성을 검증하기 위해서 Kolmogorov-Smirnov and Shapiro-wilk 실시하였다. 그 후, 전해연마를 시행하기 전의 금속 프레임과 전해연마를 시행한 후의 금속 프레임의 유의한 차이를 알아보기 위해서 대응표본 t-검정(paired t-test)을 실시하였다. 통계적 판단을 위해서 제1종 오류는 0.05로 설정하였다.

연구결과

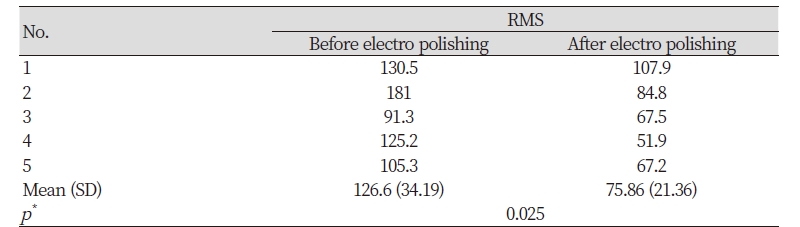

정량적 분석을 위한 레스트와 레스트 시트의 RMS 값의 평균과 표준편차는 <Table 1>과 같다. 두 그룹의 정규성 검정 결과, 전해연마를 시행하기 전 그룹(Before electropolishing)과 전해연마를 시행한 후의 그룹(After electropolishing) 모두 유의확률이 0.200 이상으로 나타나 정규분포가 가정되었다. 레스트와 레스트 시트 간에 RMS의 유의성을 확인하기 위해서 대응표본 t-test를 수행한 결과 통계적으로 유의한 차이를 나타내었다(p=0.025).

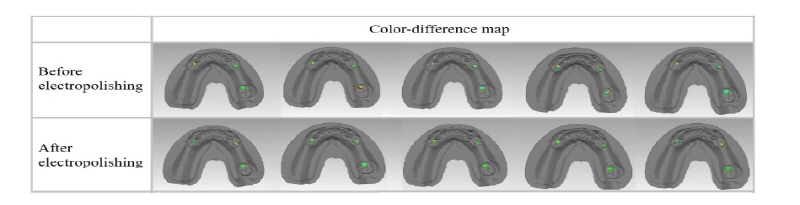

정성적 분석을 위한 모델의 레스트와 금속 프레임 레스트 시트의 color-difference map은 <Fig. 6>과 같다. 임계편차는 ± 100 µm이고, 허용 공차범위는 ± 50 µm로 녹색은 공차범위 안에 있을 때의 적합도를 나타낸다. 녹색에서 노란색, 빨간색으로 갈수록 양의 오차를 나타내며, 녹색에서 하늘색, 파란색을 나타낼수록 음의 오차를 나타낸다.

총괄 및 고안

최근에 치과용 Computer aided design / Computer aided manufacturing (CAD/CAM) 시스템이 발전하면서 국소의치의 금속 프레임을 제작하는 CAD/CAM 기술도 함께 발전하였다[15]. 이러한 CAD 방식은 기존의 전통적인 주조 방식에 비해 복제 및 내화성 모형이 필요하지 않기 때문에 제조 과정을 줄이고, 재료 및 비용과 시간을 절약할 수 있다는 장점을 가지고 있다[16]. 특히 SLS 3D 프린터를 이용한 CAM 방식은 기존의 전통적인 주조방식에 비해 우수한 피로 저항과 기계적 특성 및 환자 만족도를 나타낸다고 보고하였다[17,18]. 그러나 아직까지 이러한 SLS 3D 프린터를 이용한 국소의치 금속 프레임에 관한 연구는 부족한 실정이다. 따라서 본 연구는 SLS 3D 프린터로 제작한 국소의치 금속 프레임의 전해연마 시행 여부에 따른 적합도에 관해 평가해 보고자 한다.

3차원 데이터는 주로 모델 스캐너나 구강 스캐너를 통해 얻을 수 있다[19]. 본 연구에서 사용한 금속 프레임은 일반적인 모델이나 보철물에 비해 얇고 좁은 형태를 가지고 있기 때문에 모델 스캐너를 통해서 3차원 데이터를 취득하기가 어려웠다. 따라서 본 연구에서는 얇고 좁은 형태를 가지고 있는 임플란트의 3차원 데이터를 취득하는데 있어서 전통적인 인상채득 방법과 정확성의 차이가 없다고 보고한 TRIOS 3 구강스캐너를 사용하였다[20].

일반적으로 국소의치의 금속 프레임은 산화막 제거 및 매끄러운 표면을 위해서 연마를 시행한다. 그러나 금속 프레임의 rest는 rest seat에 정확하게 맞아야 하므로 전해연마 이외에는 bur를 사용한 연마는 지양해야 한다. 따라서 본 연구에서는 전해연마 시행여부에 따른 SLS 3D 프린터의 내면 적합도를 보는 기준으로 block out 및 relief를 시행하지 않는 rest와 rest seat를 선정하였다.

3D 프린터로 제작한 국소의치 금속 프레임의 적합성을 평가하고 임상 적용을 위한 기준을 제시한 선행연구에서 RMS 값이 103 ㎛ 일 때 금속 프레임은 우수한 적합성을 나타낸다고 보고하였다[21]. 또한 내면 공간이 100 ㎛ 이상일 경우에는 치태의 침착이 발생할 수 있다고 보고한 선행연구를 참고하여[22], 본 연구에서는 금속 프레임의 내면 적합도 임상 허용 기준을 100 ㎛ 로 설정하였다. 그 결과, 전해연마를 시행하기 전의 금속 프레임의 RMS 값은 126.6 ㎛ 로 임상적으로 허용되지 않는 수치를 나타냈지만, 전해연마를 시행한 후의 RMS 값은 100 ㎛ 미만으로 나타나 임상적으로 허용 가능한 것으로 나타났다.

Color-difference map을 살펴보면, 전해연마를 시행하기 전에 제 1소구치의 적합도가 좌, 우측이 다르게 나타남을 확인할 수 있다. 이는 SLS 3D 프린팅 중에 생기는 좌굴변형인 것으로 판단된다[23]. 좌굴변형은 적합도에 영향을 미치기 때문에 최근에는 SLS 3D 프린팅 중에 생기는 이러한 변형을 줄이기 위한 연구도 진행되었다[24]. 또한 전해연마를 시행하기 전에는 하악 좌측 제 1소구치에서 양의 오차가 두드러졌던 것에 비해 전해연마를 시행한 후에는 오차가 줄어든 것을 확인할 수 있다. 이러한 차이는 전해연마의 특성에 기인한 것으로 사료된다. 전해연마는 일반적으로 볼록한 부분이 오목한 부분에 비해 금속이온의 이동과 확산이 원활하게 일어남으로써 오목한 부분에 비해 볼록한 부분의 선택적 용해가 원활하게 이루어진다[4]. 때문에 본 연구에서도 비교적 나머지 rest에 비해 볼록했던 하악 좌측 제 1소구치에서 위와 같은 정성적 결과가 나타난 것으로 사료된다.

본 연구에서는 SLS 3D 프린터로 제작한 국소의치 금속 프레임의 전해연마 시행 여부에 따른 적합도를 3차원적으로 측정하였으며, 이를 통해 SLS 3D 프린터로 제작한 국소의치 금속 프레임이 기존의 전통적인 주조 방식의 금속 프레임을 대체할 수 있다는 점을 발견했다는 측면에서 의의가 있다고 본다.

한편 본 연구는 국소의치 금속 프레임의 rest와 rest seat 부위의 적합도만 측정했다는 한계점을 내포한다. 또한 지지대를 제거하는 과정에서 발생할 수 있었던 오차를 제어하기에는 한계가 있었을 것으로 사료된다.

결론

본 연구는 최근에 치과용으로 개발되어 사용하고 있는 SLS 3D프린터를 이용하여 국소의치 금속 프레임을 제작하고 나서 전해연마 시행 여부에 따른 3차원 분석을 시행하여 다음과 같은 결과를 얻었다.

1. 정량적 분석 결과, 전해연마를 시행한 후의 RMS 값은 100 ㎛ 미만으로 임상적으로 허용 가능한 수치를 보여주었다.

2. 정성적 분석 결과, 전해연마를 시행한 후에는 볼록한 rest 부분에 선택적 용해가 더 일어난 것으로 파악되었다.

이상의 연구 결과로 SLS 3D 프린터로 제작한 국부상의치의 향후 연구에 기여할 것으로 기대되며, 임상적인 활용도를 결정하기 위해서는 보다 다양한 방법으로 보완 연구가 필요할 것으로 사료된다.